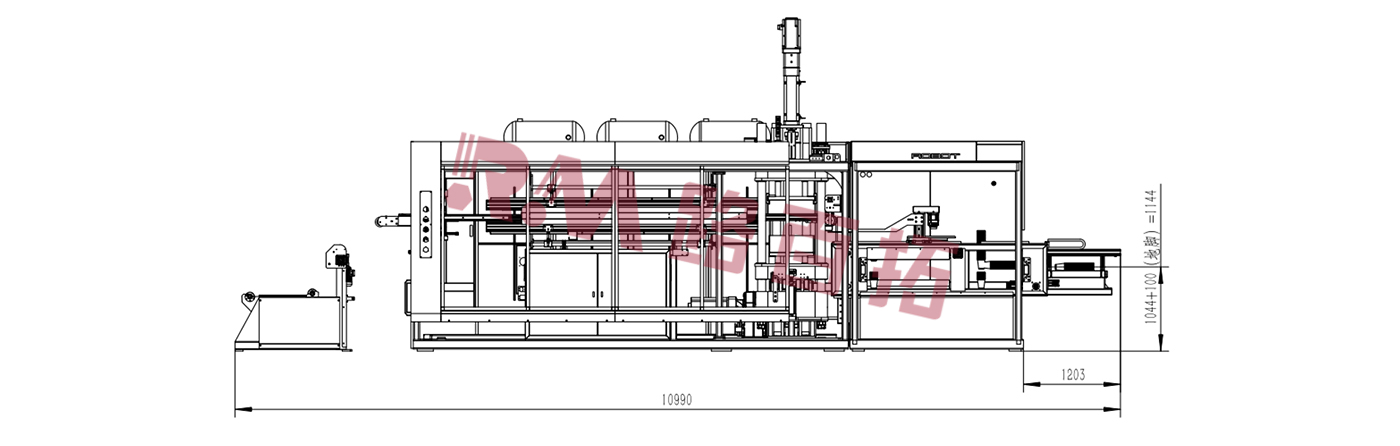

RM 2RH ダブルステーション IMC 熱成形機

機械パラメータ

| ◆モデル: | RM-2R |

| ◆最大成形面積: | 820×620mm |

| ◆最大成形高さ: | 80mm |

| ◆最大板厚(mm): | 2mm |

| ◆最大空気圧(Bar): | 8 |

| ◆乾燥サイクル速度: | 48/気筒 |

| ◆拍手力: | 65T |

| ◆電圧: | 380V |

| ◆PLC: | キーエンス |

| ◆サーボモーター: | 安川 |

| ◆減速機: | グノルド |

| ◆用途: | トレイ、容器、箱、蓋など。 |

| ◆コアコンポーネント: | PLC、エンジン、ベアリング、ギアボックス、モーター、ギア、ポンプ |

| ◆適した素材: | PP.PS.PET.CPET.OPS.PLA |

| 最大金型 寸法 | クランプ力 | 乾燥サイクル速度 | 最大シート数 厚さ | マックス・フォーミング 身長 | マックスエア プレッシャー | 適切な素材 |

| 820x620mm | 85T | 48/サイクル | 2.8mm | 180mm | 8バー | PP、PS、PET、CPET、OPS、PLA |

製品ビデオ

機能図

主な特徴

✦ 最先端の自動高速成形・切断機で、生産性を新たなレベルに引き上げます。2ステーション設計により、成形と切断を同時に実行し、生産効率を大幅に向上させます。インダイカットシステムにより、高速かつ正確な切断が可能になり、生産プロセスの効率が向上します。

✦当社のモデルは、正圧成形と負圧成形の両方に対応しています。熱と圧力を加えることで、プラスチックシートを目的の製品形状に成形します。正圧成形は滑らかで均一な製品表面を保証し、負圧成形は凹凸形状の精度を確保することで、安定した優れた製品品質を実現します。

✦オンラインパレタイジングシステムを搭載した当社の機械は、完成品の自動スタッキングを実現します。この合理化されたスタッキングプロセスにより、生産効率が大幅に向上し、労働集約度が軽減されるため、チームは他の重要なタスクに集中できます。

✦当社の機械は、使い捨てのソースカップ、皿、蓋などの高さの低い製品の製造に最適です。しかし、様々な製品のサイズや形状にも容易に対応できます。金型を交換し、パラメータを調整するだけで、幅広い製品を製造できます。

✦当社の自動高速成形・切断機で、効率と品質の向上に投資しましょう。成形と切断の同時処理、正圧・負圧対応、自動スタッキング、そして製品生産の柔軟性。これらをすべて1つの強力なソリューションにまとめました。当社の最先端機械で、競合他社に差をつけ、製造能力を向上させましょう。

応用分野

この2ステーション熱成形機は、食品包装およびケータリング業界で広く使用されています。その優れた利点と柔軟性により、企業に高品質かつ高効率な生産ソリューションを提供します。

チュートリアル

導入:

熱成形は、様々な業界で利用されている汎用性と効率性に優れた製造プロセスです。シームレスな生産と最高品質を確保するには、適切な設備の準備、原材料の取り扱い、そしてメンテナンスが不可欠です。

機器の準備:

生産を開始する前に、2ステーション熱成形機の堅牢な接続と電源を確認してください。加熱、冷却、加圧システム、その他の機能について徹底的な点検を行い、正常に動作することを確認してください。必要な金型をしっかりと取り付け、完全に位置合わせすることで、製造工程中の事故を未然に防ぎます。

原材料の準備:

まず、成形に適したプラスチックシートを選び、プロジェクトの具体的な要件を満たしていることを確認してください。サイズと厚さは最終製品の品質に大きく影響するため、特に注意が必要です。適切に準備されたプラスチックシートは、完璧な熱成形結果の基盤となります。

熱設定:

熱成形機のコントロールパネルを開き、加熱温度と時間を設定します。調整の際は、プラスチック材料の特性と金型の要件を考慮してください。熱成形機が設定温度に達するまで十分な時間を確保し、プラスチックシートが最適な形状に成形できるよう、必要な柔らかさと成形性が得られるようにしてください。

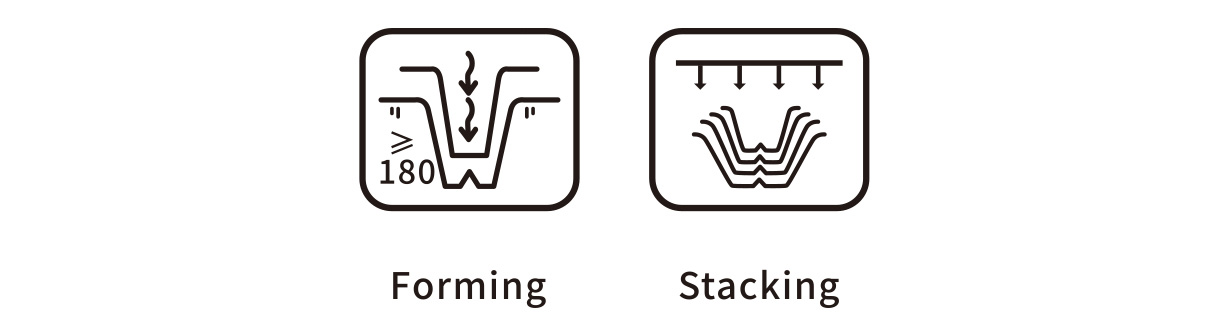

成形 - 積み重ね:

予熱したプラスチックシートを金型の表面に慎重に置き、平らで滑らかであることを確認します。成形プロセスを開始し、金型が指定された時間内に圧力と熱を加え、プラスチックシートを巧みに所望の形状に成形します。成形後、プラスチックを金型内で固化・冷却し、効率的なパレタイジングのために、体系的に整然と積み重ねます。

完成品を取り出す:

完成品を一つ一つ徹底的に検査し、必要な形状を満たし、最高の品質基準を満たしていることを確認します。この綿密な評価により、完璧な製品だけが生産ラインから出荷され、卓越した製品という評判を確固たるものにすることができます。

清掃とメンテナンス:

熱成形機の効率を維持するには、定期的な清掃とメンテナンスを実施してください。使用後は、熱成形機の電源を切り、電源プラグをコンセントから抜いてください。金型と機器を徹底的に清掃し、残留プラスチックや異物を除去してください。また、様々な機器部品を定期的に点検し、最適な機能を維持し、生産性を中断させないでください。