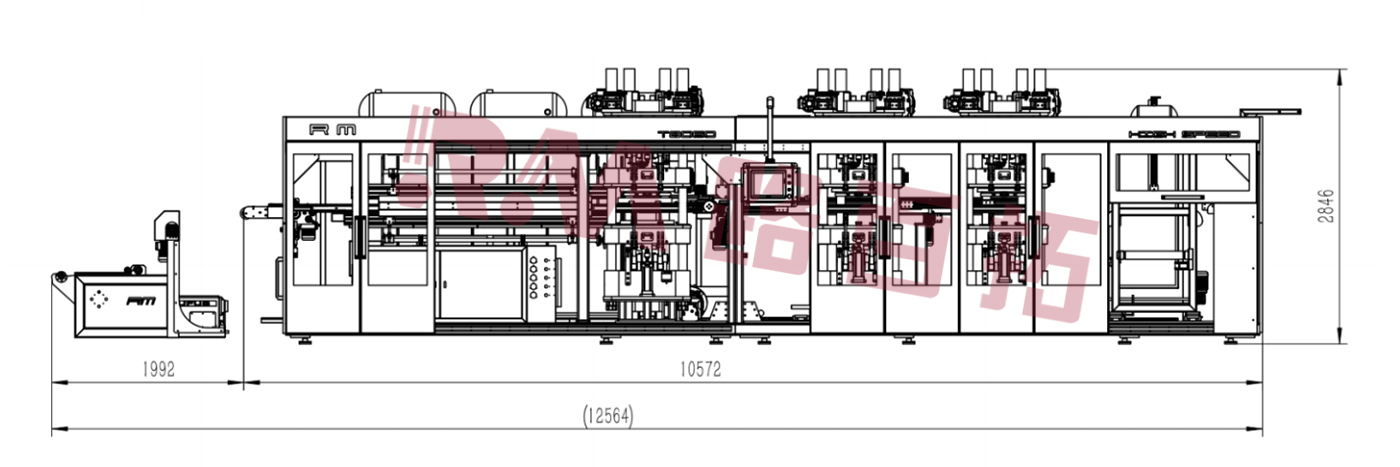

RM-4 4ステーション熱成形機

機械パラメータ

| ◆モデル: | RM-4 |

| ◆最大成形面積: | 820×620mm |

| ◆最大成形高さ: | 100mm |

| ◆最大板厚(mm): | 1.5ミリメートル |

| ◆最大空気圧(Bar): | 6 |

| ◆乾燥サイクル速度: | 61/気筒 |

| ◆拍手力: | 80T |

| ◆電圧: | 380V |

| ◆PLC: | キーエンス |

| ◆サーボモーター: | 安川 |

| ◆減速機: | グノルド |

| ◆用途: | トレイ、容器、箱、蓋など。 |

| ◆コアコンポーネント: | PLC、エンジン、ベアリング、ギアボックス、モーター、ギア、ポンプ |

| ◆適した素材: | PP.PS.PET.CPET.OPS.PLA |

| 最大金型 寸法 | クランプ力 | 乾燥サイクル速度 | 最大シート数 厚さ | マックス・フォーミング 身長 | マックスエア プレッシャー | 適切な素材 |

| 820x620mm | 80T | 61/サイクル | 1.5mm | 100mm | 6バー | PP、PS、PET、CPET、OPS、PLA |

製品ビデオ

機能図

主な特徴

✦ 自動制御:この装置は高度な自動制御システムを採用しており、加熱温度、成形時間、圧力などのパラメータを正確に制御して、成形プロセスの安定性と一貫性を確保します。

✦ クイック金型交換:4 ステーション熱成形機にはクイック金型交換システムが装備されており、迅速な金型交換を容易にし、さまざまな製品の生産ニーズに適応し、生産の柔軟性を向上させます。

✦ 省エネ:この装置は高度な省エネ技術を採用しており、エネルギー消費を効果的に削減し、生産コストを削減し、同時に環境にも優しいです。

✦ 操作が簡単:4 ステーションの熱成形機には直感的な操作インターフェースが装備されており、操作が簡単で習得も簡単なため、スタッフのトレーニングコストと生産エラー率が削減されます。

応用分野

4 ステーション熱成形機は食品包装業界で広く使用されており、その高効率、高容量、柔軟性により、大規模にプラスチック製品を生産する企業に特に適しています。

チュートリアル

装備の準備:

a. 4 ステーション熱成形機がしっかりと接続され、電源がオンになっていることを確認します。

b. 暖房システム、冷房システム、圧力システム、その他の機能が正常かどうかを確認します。

c. 必要な型を取り付け、型がしっかりと取り付けられていることを確認します。

原材料の準備:

a. 成型に適したプラスチックシート(プラ板)を用意します。

b. プラスチックシートのサイズと厚さが金型の要件を満たしていることを確認します。

熱設定:

a. 熱成形機のコントロールパネルを開き、加熱温度と時間を設定します。使用するプラスチック材料と金型の要件に応じて適切な設定を行ってください。

b. 熱成形機が設定温度まで加熱され、プラスチックシートが柔らかくなり成形可能になるまで待ちます。

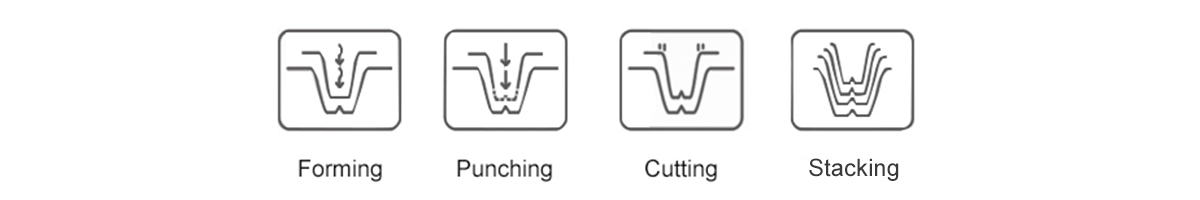

成形 - 穴あけ - エッジパンチ - 積み重ねおよびパレタイジング:

a. 予熱したプラスチックシートを型の上に置き、型の表面に対して平らになっていることを確認します。

b. 成形プロセスを開始し、設定された時間内に金型に圧力と熱を加え、プラスチックシートを希望の形状にプレスします。

c. 成形後、成形されたプラスチックは金型を通して固化・冷却され、穴あけ、エッジパンチング、パレタイジングの順に送られます。

完成品を取り出します。

a. 完成品は検査され、要求どおりの形状と品質であることを確認します。

清掃とメンテナンス:

a. 使用後は、熱成形機の電源をオフにし、電源から外してください。

b. 金型や機器を清掃し、プラスチックやその他の残骸が残っていないことを確認します。

c. 機器のさまざまな部品を定期的に点検し、機器が良好な動作状態にあることを確認します。