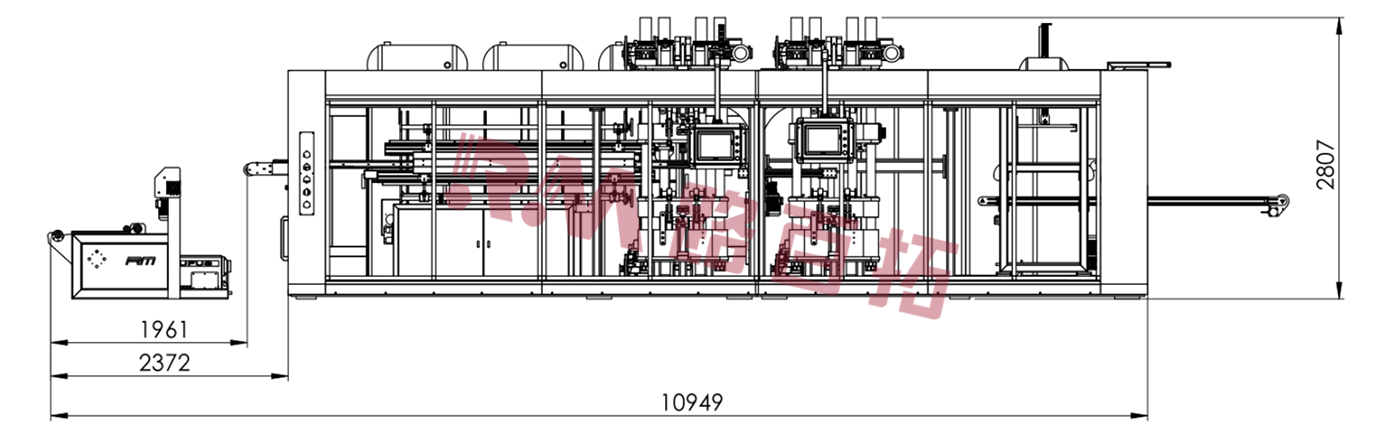

RM-3 3ステーション熱成形機

マシンパラメータ

| ◆モデル: | RM-3 |

| ◆最大成形面積: | 820×620mm |

| ◆最大成形高さ: | 100mm |

| ◆最大シート厚さ(mm): | 1.5mm |

| ◆最大空気圧(バール): | 6 |

| ◆乾燥サイクル速度: | 61/シリンダー |

| ◆拍手力: | 80T |

| ◆電圧: | 380V |

| ◆シーケンサ: | キーエンス |

| ◆サーボモーター: | 安川 |

| ◆減速機: | グノルド |

| ◆用途: | トレイ、容器、箱、蓋など。 |

| ◆コアコンポーネント: | PLC、エンジン、ベアリング、ギアボックス、モーター、ギア、ポンプ |

| ◆適した素材: | PP.PS.PET.CPET.OPS.PLA |

| 最大。型 寸法 | 締付力 | 乾燥サイクル速度 | 最大。シート 厚さ | 最大フォーミング 身長 | マックスエア プレッシャー | 適切な材料 |

| 820×620mm | 80T | 61/サイクル | 1.5mm | 100mm | 6バール | PP、PS、PET、CPET、OPS、PLA |

製品ビデオ

機能図

主な特徴

✦ 効率的な生産: この機械は自動制御システムを採用しており、プラスチック製品の成形、切断、パレタイジングを迅速かつ効率的に完了できます。急速加熱、高圧成形、精密切断の機能を備えており、生産効率が大幅に向上します。

✦ 柔軟性と多様性: この機械には複数のステーションが装備されており、さまざまなタイプやサイズのプラスチック製品の生産に適応できます。金型を変更することで、皿、食器、容器など、さまざまな形状の製品を製造することができます。また、お客様のさまざまなニーズに合わせてカスタマイズすることもできます。

✦ 高度な自動化: 機械は自動化された操作および制御システムを備えており、自動化された生産ラインを実現できます。自動供給、自動成形、自動切断、自動パレタイズなどの機能を搭載しています。操作はシンプルで便利なので、手動介入が減り、人件費も削減されます。

✦ 省エネと環境保護:本機は高効率の加熱システムと省エネ設計を採用しており、エネルギー消費を最小限に抑えることができます。同時に、正確な温度制御と排出ガス浄化システムも備えており、環境への汚染を軽減します。

応用分野

3ステーション熱成形機は、食品包装、ケータリング産業などの分野に適しており、人々の生活に便利さと快適さを提供します。

チュートリアル

機器の準備:

3 ステーション熱成形機がしっかりと接続され、電源が入っていることを確認し、動作中の事故を避けるためにすべての安全対策を講じてください。

加熱システム、冷却システム、圧力システム、その他の機能を徹底的に検査し、それらが正常に機能し、生産の準備ができていることを確認します。

必要な金型を慎重に取り付け、所定の位置にしっかりと固定されていることを再確認して、成形プロセス中の位置ずれや事故のリスクを最小限に抑えます。

原材料の準備:

まず、成形に適したプラスチック シートを準備し、金型に必要なサイズと厚さの仕様を満たしていることを確認します。

熱成形プロセス中に最適な結果が得られる高品質のプラスチック材料を選択し、最終製品の効率と全体的な品質を向上させます。

熱設定:

熱成形機のコントロール パネルにアクセスし、使用する特定のプラスチック材料と金型の要件を考慮して、加熱温度と時間を適切に設定します。

熱成形機が指定温度に達するまで十分な時間を与え、プラスチック シートが確実に柔軟になり、成形の準備が整います。

成形 - 切断 - スタッキングおよびパレタイズ:

予熱したプラスチックシートを金型表面にそっと置き、完全に位置合わせされ、成形プロセスを損なう可能性のあるシワや歪みがないことを確認します。

成形プロセスを開始し、指定された時間内で慎重に圧力と熱を加えて、プラスチック シートを目的の形状に正確に成形します。

成形が完了すると、新たに成形されたプラスチック製品は金型内で固まって冷却されてから、切断に進み、パレタイズしやすいように整然と積み重ねられます。

完成品を取り出す:

各完成品を注意深く検査して、要求された形状に適合し、確立された品質基準を遵守していることを確認し、必要に応じて必要な調整や不合格を行います。

クリーニングとメンテナンス:

製造プロセスが完了したら、熱成形機の電源を切り、電源から切り離してエネルギーを節約し、安全性を維持します。

金型と装置を徹底的に洗浄して残留プラスチックや破片を除去し、金型の寿命を維持し、将来の製品の潜在的な欠陥を防ぎます。

定期的なメンテナンス スケジュールを実施してさまざまな装置コンポーネントの検査と整備を行い、熱成形機が最適な動作状態に保たれることを保証し、連続生産の効率と寿命を促進します。