ご相談・ご交渉を歓迎いたします

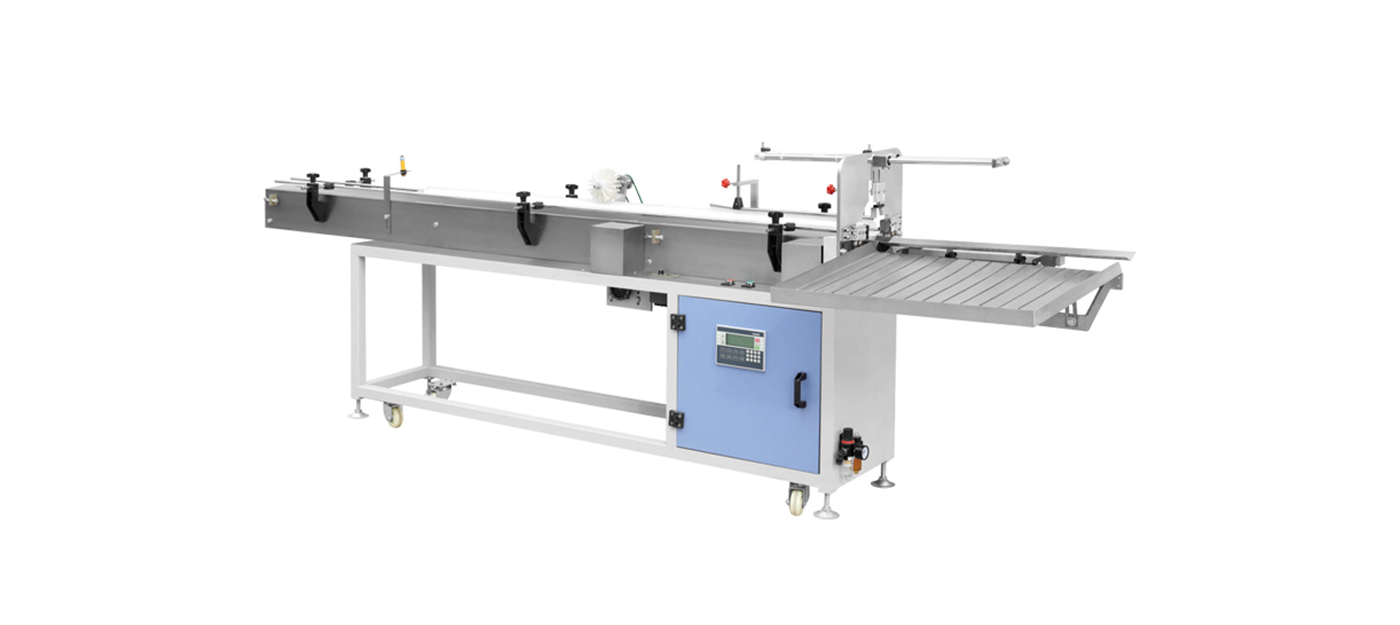

RM-4 4ステーション熱成形機

説明

4ステーション正負圧熱成形機は、使い捨てプラスチック製フルーツボックス、植木鉢、コーヒーカップの蓋、穴あきドーム型蓋などの製造に使用できる効率的な生産設備です。この装置は、迅速な金型交換システムを備えており、カスタマイズされた加熱ボックス設計の利点があります。この装置は、正負圧熱成形技術を採用し、プラスチックシートを加熱し、正負圧ガスを圧縮することにより、プラスチックシートを必要な形状、サイズ、および対応するパンチングデザインに加工します。この装置は、成形、穴あけ、エッジパンチ、スタッキングおよびパレタイジングの4組のワークステーションを備えており、さまざまな業界のニーズに対応し、製品の品質と一貫性を確保できます。

機械パラメータ

| 成形エリア | クランプ力 | 走行速度 | 板厚 | 成形高さ | 成形圧力 | 材料 |

| 最大金型 寸法 | クランプ力 | 乾燥サイクル速度 | 最大シート数 厚さ | マックス・フォーミング 身長 | マックスエア プレッシャー | 適切な素材 |

| 820x620mm | 80T | 61/サイクル | 1.5mm | 100mm | 6バー | PP、PS、PET、CPET、OPS、PLA |

特徴

自動制御

この装置は高度な自動制御システムを採用しており、加熱温度、成形時間、圧力などのパラメータを正確に制御して、成形プロセスの安定性と一貫性を確保します。

迅速な金型交換

4 ステーション熱成形機にはクイック金型交換システムが装備されており、迅速な金型交換を容易にし、さまざまな製品の生産ニーズに適応することで、生産の柔軟性が向上します。

省エネ

この設備は先進的な省エネ技術を採用しており、エネルギー消費を効果的に削減し、生産コストを削減するとともに、環境にも優しい製品です。

操作が簡単

4 ステーション熱成形機には直感的な操作インターフェースが装備されており、操作が簡単で習得も簡単なため、スタッフのトレーニング コストと生産エラー率が削減されます。

応用

4 ステーション熱成形機は食品包装業界で広く使用されており、その高効率、高容量、柔軟性により、大規模にプラスチック製品を生産する企業に特に適しています。

チュートリアル