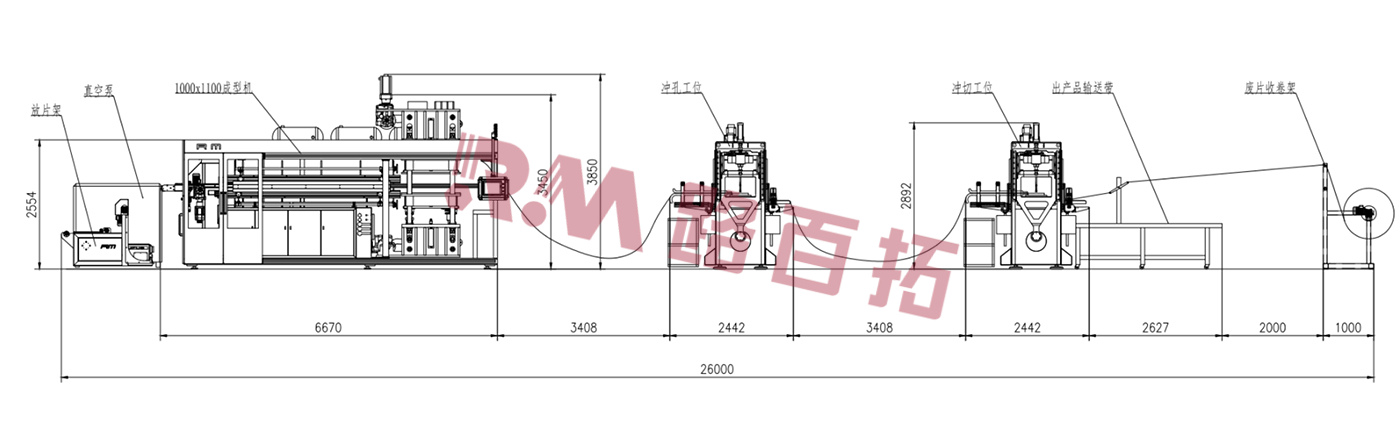

RM-T1011 + GC-7 + GK-7 熱成形機

機械パラメータ

| ◆モデル: | RM-T1011 |

| ◆最大金型サイズ: | 1100mm×1170mm |

| ◆最大成形面積: | 1000mm×1100mm |

| ◆最小成形面積: | 560mm×600mm |

| ◆最大生産速度: | ≤25回/分 |

| ◆最大成形高さ: | 150mm |

| ◆シート幅(mm): | 560mm~1200mm |

| ◆金型移動距離: | ストローク≤220mm |

| ◆最大クランプ力: | 成形-50T、打ち抜き-7T、切断-7T |

| ◆電源: | 300KW(加熱電力)+100KW(運転電力)=400kw |

| ◆パンチングマシン20kw、カッティングマシン30kwを含む | |

| ◆電源仕様: | AC380V50Hz、4P(100mm2)+1PE(35mm2) |

| ◆3線式5線式 | |

| ◆PLC: | キーエンス |

| ◆サーボモーター: | 安川 |

| ◆減速機: | グノルド |

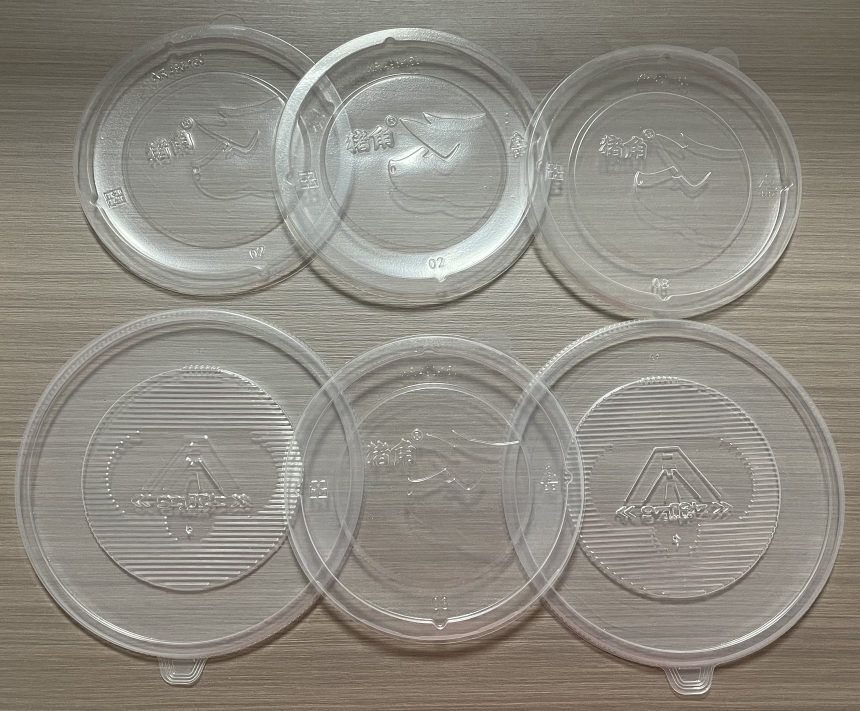

| ◆用途: | トレイ、容器、箱、蓋など。 |

| ◆コアコンポーネント: | PLC、エンジン、ベアリング、ギアボックス、モーター、ギア、ポンプ |

| ◆適した素材: | PP.PS.PET.CPET.OPS.PLA |

| 最大金型寸法 | クランプ力 | パンチング能力 | 切断能力 | 最大成形高さ | マックスエア プレッシャー | 乾燥サイクル速度 | 最大打ち抜き/切断寸法 | 最大パンチング/切断速度 | 適切な素材 |

| 1000×1100mm | 50T | 7T | 7T | 150mm | 6バー | 35回転/分 | 1000*320 | 100 spm | PP、HI PS、PET、 PS、PLA |

製品ビデオ

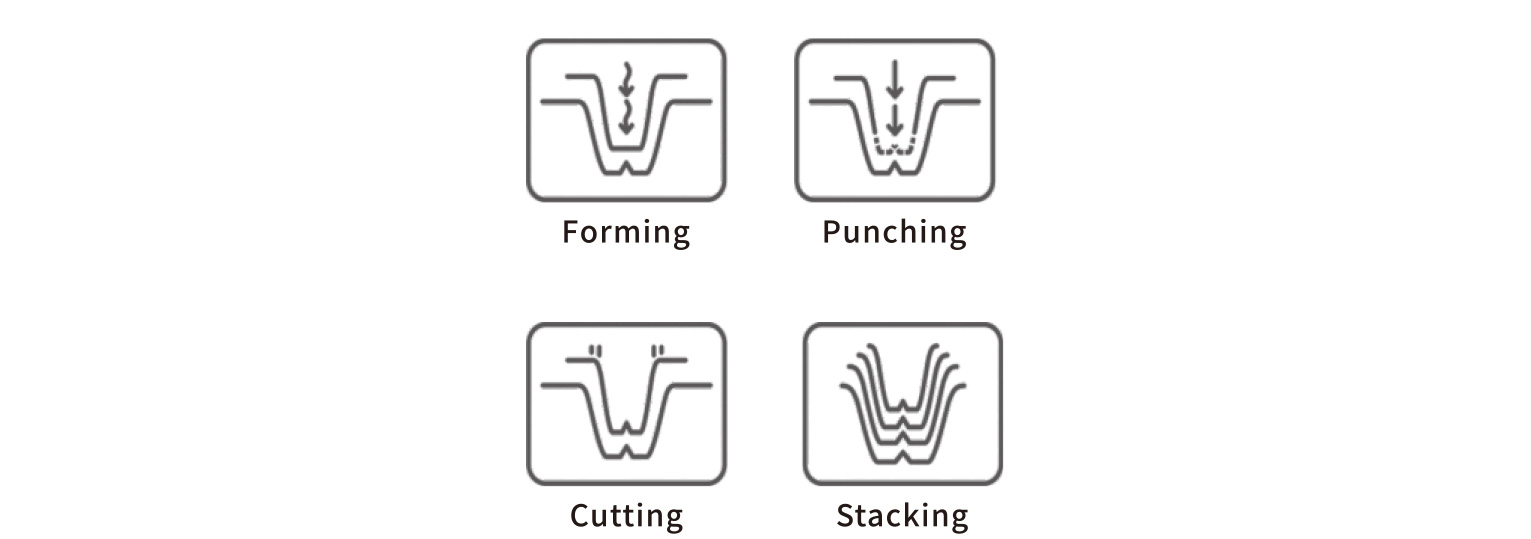

機能図

主な特徴

✦ 効率的な生産:大型熱成形機は連続生産ラインの作業方式を採用しており、製品の成形工程を連続的かつ効率的に完了できます。自動制御システムと高速機械操作により、生産効率が大幅に向上し、大量生産のニーズに対応できます。

✦ 多機能操作:機械には、成形、パンチング、エッジパンチング、パレタイジングなどの複数の機能があります。

✦ 精密な成形と高品質の製品:大型熱成形機は高度な成形技術を採用しており、加熱温度、圧力、加熱時間を正確に制御して、プラスチック材料が完全に溶融し、金型内で均一に分散されるようにし、表面品質と寸法精度の高い製品を製造します。

✦ 自動操作とインテリジェント制御:本機は高度に自動化されたオペレーティングシステムを搭載しており、自動供給、自動成形、自動パンチング、自動エッジパンチング、自動パレタイジングなどの機能を実現できます。操作はシンプルで便利で、手作業による介入を減らし、生産効率を大幅に向上させ、生産コストを削減します。

✦ 安全性と環境保護:大型熱成形機は高品質の材料で作られており、優れた耐久性と安定性を備えています。また、オペレーターの安全を確保するための安全保護システムも搭載されています。さらに、省エネ設計により、エネルギー消費を最小限に抑え、環境への影響を軽減します。

応用分野

大型熱成形機RM-T1011は、外食産業、食品包装産業、家庭用品産業で広く使用されています。高効率、多機能、高精度の機能により、さまざまな業界のプラスチック製品生産ニーズに対応し、企業の生産効率と製品品質の向上を強力にサポートします。

チュートリアル

機器の準備:

熱成形機を始動するには、信頼性の高い大型熱成形機RM-T1011が確実に接続されていることを確認し、電源を入れてください。加熱、冷却、加圧システムの包括的な点検は、それらの正常な動作を確認するために不可欠です。必要な金型を慎重に設置し、スムーズな動作のためにしっかりと固定することで、生産プロセスを保護します。

原材料の準備:

熱成形における完璧な仕上がりは、綿密な原材料の準備から始まります。成形に最適なプラスチックシートを慎重に選定し、そのサイズと厚さが金型の要件に適合していることを確認してください。こうした細部への配慮が、完璧な最終製品を生み出す土台となります。

熱設定:

コントロールパネルから加熱温度と時間を巧みに設定することで、熱成形プロセスの真のポテンシャルを引き出します。プラスチック材料と金型の要件に合わせて設定を調整し、最適な結果を実現します。

成形 - 穴あけ - エッジパンチ - スタッキングおよびパレタイジング:

予熱したプラスチックシートを金型の表面に静かに置き、完全に位置が揃っていること、および成形プロセスに支障をきたす可能性のあるしわや歪みがないことを確認します。

成形プロセスを開始し、指定された時間枠内で圧力と熱を慎重に加えて、プラスチックシートを希望の形状に正確に成形します。

成形が完了すると、新しく成形されたプラスチック製品は金型内で固化して冷却され、その後、穴あけ、エッジパンチ、そしてパレットに載せやすいように整然と積み重ねられます。

完成品を取り出す:

完成した各製品を綿密に検査し、必要な形状に適合し、定められた品質基準に準拠していることを確認し、必要に応じて調整を行います。

清掃とメンテナンス:

製造プロセスが完了したら、エネルギーを節約し、安全を維持するために、熱成形機の電源をオフにして電源から切断します。

金型と機器を徹底的に洗浄して残留プラスチックや残骸を除去し、金型の寿命を延ばし、将来の製品に欠陥が発生するのを防ぎます。

定期的なメンテナンス スケジュールを実施して、さまざまな機器コンポーネントを検査および保守することで、熱成形機が最適な動作状態に保たれ、継続的な生産の効率と寿命が促進されます。